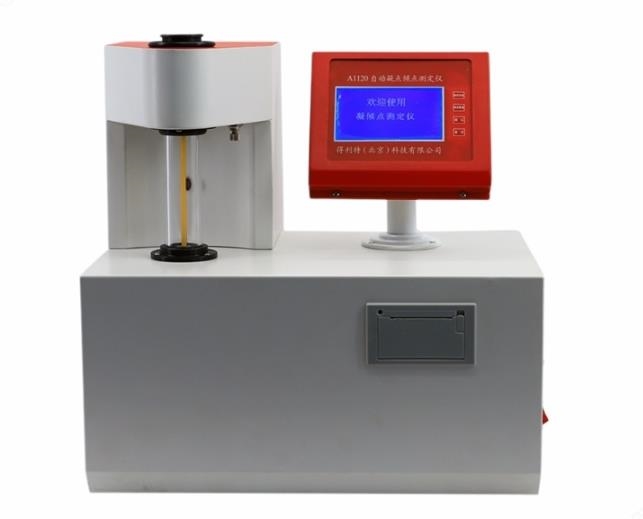

在新能源電池電解液開發(fā)����、航空液壓油低溫性能測試及生物樣本超低溫保藏等前沿領域���,凝固點測定儀作為捕捉液固相變臨界溫度的核心設備�,其工作原理融合了熱力學控制與智能傳感技術��。本文將從儀器內核機制到標準化操作路徑���,系統(tǒng)解析如何通過精密溫控實現(xiàn)凝固點的毫米級捕捉。

一��、儀器工作原理:熱力學控制與相變信號解碼

1.梯度控溫系統(tǒng):采用帕爾貼半導體制冷模塊與PID溫控算法��,實現(xiàn)-196℃至200℃寬溫區(qū)精準調控(精度±0.01℃)�����。當樣品溫度接近理論凝固點時����,系統(tǒng)自動切換為0.05℃/min的微分降溫模式����,避免過冷現(xiàn)象干擾���。

2.相變監(jiān)測三重機制

電阻突變檢測:通過植入式鉑金探頭監(jiān)測樣品電導率變化(凝固時離子遷移率驟降)

振動阻尼分析:微型壓電陶瓷以10kHz頻率振動測試杯���,捕捉熔融態(tài)到固態(tài)的阻尼系數(shù)躍變

光學干涉成像:CCD相機記錄樣品表面菲涅爾反射強度變化,定位初個固態(tài)晶核形成點

3.數(shù)據(jù)融合算法:將電阻��、振動�����、光學三通道信號輸入FPGA處理單元��,通過小波變換去除噪聲干擾�����,采用支持向量機(SVM)模型識別相變起始點�,最終輸出經卡爾曼濾波修正的凝固點數(shù)據(jù)。

二�、標準化操作五步法

1.樣品預處理:使用分子篩將樣品含水量降至0.02%以下,對于高黏度液體(如聚合物熔體),需在80℃烘箱中預處理2小時消除熱歷史影響���。

2.測試單元組裝:將3D打印的梯度壁厚測試杯(內壁粗糙度Ra<0.1μm)與樣品艙螺紋鎖緊���,確保熱接觸電阻<5mΩ。插入校準過的Pt100溫度傳感器(年漂移量<0.03℃)��。

3.參數(shù)智能配置:通過觸摸屏導入樣品物性參數(shù)(比熱容���、導熱系數(shù))���,系統(tǒng)自動生成較優(yōu)降溫曲線����。對于未知樣品,采用二分法快速逼近凝固區(qū)間:

初始溫度范圍:預期凝固點±30℃

分段步長:前3次測試每次縮小50%溫區(qū)

4.動態(tài)相變捕獲:當監(jiān)測到電阻突變率>5%/℃且振動阻尼系數(shù)突破閾值時���,啟動高速數(shù)據(jù)采集(1000點/秒)�����,持續(xù)記錄至溫度平臺期結束(通常持續(xù)2-5分鐘)��。

5.結果驗證與輸出:系統(tǒng)自動生成包含凝固曲線��、熱焓變化圖及不確定度分析的報告(擴展不確定度U=0.15℃�,k=2)。支持與LIMS實驗室管理系統(tǒng)無縫對接�,實現(xiàn)數(shù)據(jù)云端溯源。

三��、關鍵誤差控制點

1.過冷度抑制:在測試杯內壁制備納米級親水涂層(接觸角<5°)����,促進異相成核,將典型過冷度從8℃降至1.2℃以內�����。

2.熱慣性補償:采用有限元分析(FEA)建立測試杯三維熱傳導模型��,對傳感器滯后效應進行動態(tài)修正�,確保溫度響應時間<0.3秒。

3.環(huán)境干擾隔離:設備內置主動降噪系統(tǒng)�,可消除0.1Hz以下低頻振動干擾(如附近設備運行產生的微振動),信噪比提升40dB�����。

從量子計算超流氦-3的相變研究到火星探測器潤滑脂的低溫性能驗證,凝固點測定儀正在突破傳統(tǒng)實驗室邊界���。新一代設備已集成機器視覺模塊�����,可實時觀察固態(tài)晶格生長形態(tài)�,為材料設計提供結構-性能關聯(lián)數(shù)據(jù)�����。掌握這套精密測定體系��,意味著在物質相變研究領域獲得定義"溫度規(guī)則"的能力���。